A oxicombustão para a reciclagem de alumínio

Há muito tempo que as fundições se esforçam por melhorar a eficiência energética dos fornos de refusão destinados a reciclar produtos de alumínio e as suas ligas. O agravamento acentuado dos preços de sucata após a triagem também incita o setor das fundições a utilizar qualidades mais baratas que contêm matérias orgânicas.

Leitura: 4 min

Os desafios das fundições

Atendendo a estas tendências, a Air Liquide desenvolveu uma tecnologia de oxicombustão que controla a temperatura dos fumos nos fornos industriais e reduz o consumo de combustível do processo de refusão. As matérias orgânicas presentes nos resíduos de alumínio não são queimadas na chaminé, mas sim no forno para fornecer energia ao processo de fusão. Esta nova tecnologia baseia-se na utilização de um queimador oxicombustível patenteado que otimiza as diferentes etapas de transferência térmica antes de vazar o alumínio em lingotes.

Nos últimos anos, a Air Liquide instalou este tipo de equipamento numa grande quantidade de fornos de refusão de alumínio, com bons resultados em termos de poupança de combustível.

A solução de oxicombustão

A maioria dos fornos de produção de alumínio na Europa foi convertida em oxicombustão para melhorar a sua produtividade (redução "tap-to-tap") e para reduzir os seus custos energéticos através da redução do consumo de combustível.

A oxicombustão melhora a transferência térmica para os materiais a serem fundidos e produz menos gases de combustão; o sistema específico de tratamento de fumos para cumprir as normas de emissões é mais compacto e menos dispendioso.

A Air Liquide desenvolveu um novo conceito de queimador oxicombustível cujas características permitem tirar o máximo proveito dos benefícios da aplicação da tecnologia de oxicombustão com impacto positivo no consumo de combustível e no tempo de fusão com um alto rendimento metálico.

Necessita de conselhos sobre a implementação da oxicombustão?

A tecnologia Air Liquide

A conceção do queimador Air Liquide propõe dois modos de combustão possíveis.

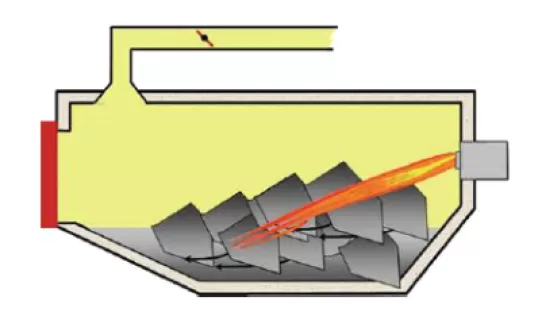

O modo dinâmico utiliza uma chama dirigida às matérias-primas para acelerar a refusão e depois uma chama horizontal para evitar a oxidação do alumínio líquido.

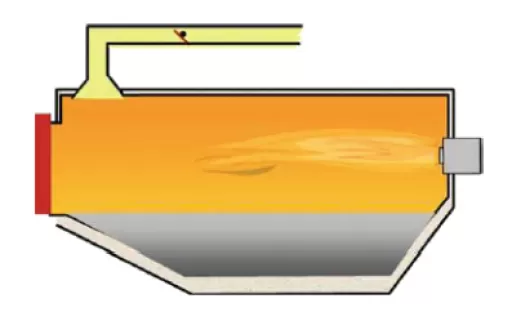

O modo progressivo utiliza uma combustão sem chama (também chamado ‘flameless’) para reduzir as emissões de óxido de azoto (NOx).

Modo dinâmico

(Chama direcionada para a carga sólida)

Modo progressivo

(Combustão sem chama)

Caso prático

Exemplo de dois fornos rotativos idênticos de 12 toneladas numa fundição que processa variados tipos de sucata de alumínio para produzir novas peças fundidas.

O primeiro forno de refusão está equipado com um queimador oxicombustível padrão do tipo "pipe-in-pipe" e o segundo forno está equipado com um queimador oxicombustível da Air Liquide. O segundo forno tem um tempo de fusão mais curto. É necessário aguardar pelo fim do ciclo do primeiro forno antes de poder fundir o conteúdo de ambos os fornos ao mesmo tempo.

Para evitar um consumo excessivo de gás e perdas de alumínio, o segundo forno é iniciado uma hora após o primeiro. O modo de combustão dinâmica é preferível para acelerar a fusão durante a primeira metade do ciclo de tratamento, enquanto o modo progressivo é utilizado quando o alumínio começa a fundir.

Durante vários meses de funcionamento, o queimador da Air Liquide teve um consumo específico de gás natural de cerca de 35 Nm3/tonelada, ou seja, menos 3 Nm3/tonelada do que o consumo do queimador padrão do tipo "pipe-in-pipe". A duração de um ciclo ("tap-to-tap") é de 9 horas para o primeiro forno e 8 horas para o segundo. O rendimento metálico está em conformidade com as especificações.

Necessita de conselhos sobre a implementação da oxicombustão?

As nossas soluções

Tem uma pergunta sobre a oxicombustão para a indústria metalúrgica? Preencha o nosso formulário de contacto

Os nossos especialistas responder-lhe-ão o mais rapidamente possível.