Evolução dos materiais e processos: que futuro para a fabricação aditiva?

A fabricação aditiva (additive manufacturing) está claramente no centro da revolução digital para a indústria transformadora.

Que desafios deverão os fabricantes superar para fazer da impressão em 3D uma parte da Indústria 4.0?

A gama disponível de materiais e processos para a fabricação aditiva evolui diariamente, as máquinas tornam-se mais eficientes e são desenvolvidos novos processos e produtos.

A classificação das questões de desenvolvimento gira em torno de 5 áreas principais.

Melhor compreensão dos parâmetros de produção para melhorar a reprodutibilidade

A produção por unidade ou lote de peças levanta necessariamente a questão da reprodutibilidade em comparação com os processos de produção convencionais. Quantas operações de reciclagem de pó podem os fabricantes considerar para garantir os desempenhos mecânicos?

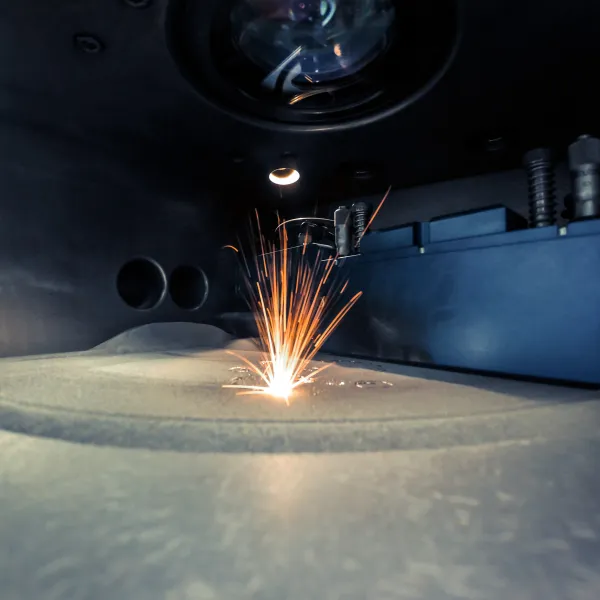

Para responder a esta pergunta, a qualificação do processo é quase obrigatória, mas os recentes desenvolvimentos em termos de sensores e controlo em tempo real devem permitir fazer recuar determinados limites: medir para entender, interpretar e antecipar. Com várias centenas de parâmetros já acessíveis, a fabricação aditiva está, mais do que nunca, no centro dos megadados.

No entanto, ainda faltam sensores para entender a física do processo: sensores óticos para visualizar o descascamento de cordões, sensores térmicos para verificar a homogeneidade da peça, utilização de inteligência artificial manipulando grandes bases de dados para antecipar avarias, miniaturização de sensores utilizando correntes de Foucault, por exemplo, para detetar, camada após camada, anomalias em tempo real. Uma medição da laminaridade dos caudais de gás também permite garantir a homogeneidade da proteção.

Fazer mais e mais rápido

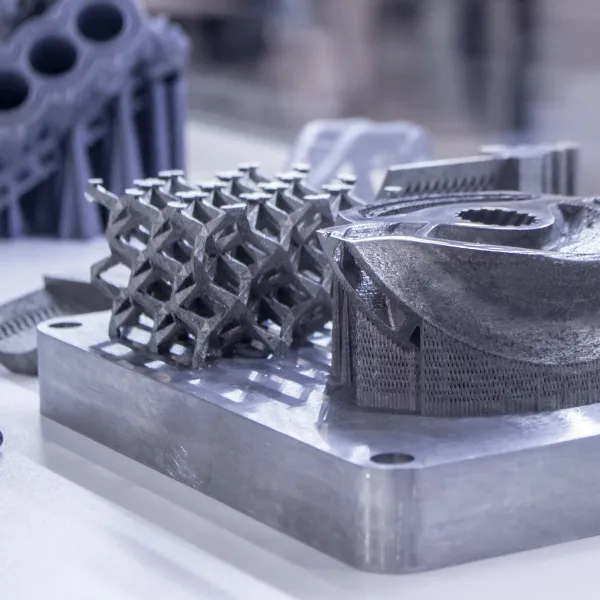

Na sua essência, a fabricação aditiva, que se caracteriza pela produção de objetos unitários ou em número limitado por lote, não beneficia de um ganho significativo em escala. Embora se compreenda que, em vários projetos, a fabricação aditiva está favoravelmente posicionada em termos de custo unitário, considerando toda a cadeia de produção e desenvolvimento, mantém-se que a produtividade é uma alavanca direta para melhorar a rentabilidade.

Estas questões são abordadas, por exemplo, no SLM através da multiplicação do número de lasers. O aumento do tamanho das máquinas também vai nesse sentido. A tecnologia Wire Arc Additive Manufacturing já está a atingir uma alta taxa de deposição, mas precisa de ser arrefecida para evitar longos tempos de espera e para garantir o desempenho mecânico. A utilização de gelo seco pulverizado é um exemplo das soluções que estão a ser validadas.

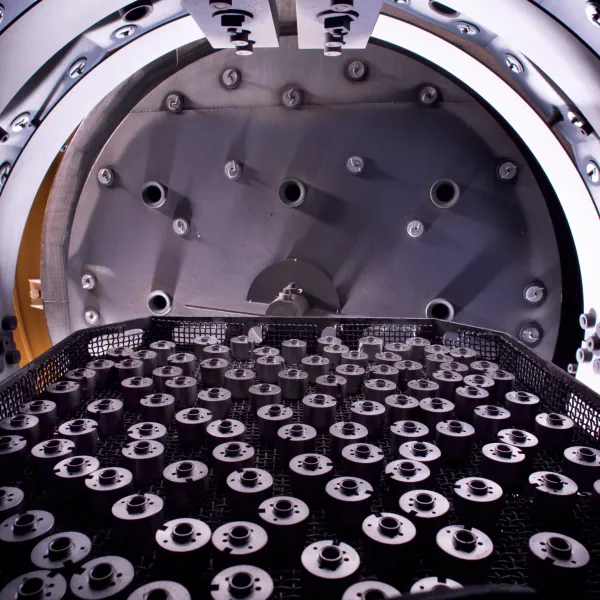

Em torno do processo de produção SLM, a automatização da reciclagem do pó e a sua rastreabilidade, a gestão global do fornecimento de um parque de máquinas são também temas que favorecem com frequência não só em matéria de produtividade, mas também a qualidade da produção através de um melhor controlo da cadeia logística.

Controlar os custos de produção

Conforme vimos, o aumento da produtividade é da primeira ordem aqui, mas com uma melhor compreensão do processo também é possível contribuir com outras vantagens, como a otimização significativa dos custos.

Para a parte SLM e pós metálicos, a atomização gasosa continua a ser o processo mais adequado hoje em dia para alcançar as especificações técnicas em termos de fator de forma, composição química e granulometria. No entanto, o aperto das especificações tem necessariamente um impacto no custo dos pós produzidos. Podemos imaginar alargar a granulometria? Ter mais tolerância sobre a química dos pós? Tudo isto sem sacrificar a reprodutibilidade, as características mecânicas ou o acabamento superficial das peças?

Rumo a peças de grandes dimensões

Embora a tecnologia Wire Arc Additive Manufacturing já possa ser utilizada para produzir grandes estruturas metálicas, o SLM (Selective Laser Melting) ainda é limitado. Os recentes desenvolvimentos tendem a produzir máquinas cada vez maiores, plataformas mais largas e mais altas. Existe, obviamente, um limite para o SLM, a solução reside certamente num bom compromisso entre as tecnologias de fabricação aditiva.

Formar na fabricação aditiva

Para tirar o máximo partido da fabricação aditiva, esta deve ser considerada desde a fase de conceção da peça. A redução do peso de uma peça na área aeronáutica permite, por exemplo, economias de combustível muito significativas durante a vida útil de um avião, mas só um design avançado permitirá explorar todo o potencial da fabricação aditiva.

É portanto necessário trabalhar na formação dos estudantes: módulos específicos de ensino em cursos de mestrado, por exemplo, trabalhar em competências de engenharia em sentido lato, desenvolver ferramentas de cálculo para facilitar abordagens topológicas.

O setor da investigação científica está também cada vez mais aberto à área industrial: a nível regional, as estruturas tecnológicas locais oferecem os seus serviços e conhecimentos a gabinetes de design e métodos aos quais as empresas mais pequenas podem recorrer para o desenvolvimento e construção dos seus projetos.

A abertura de espírito continua a ser um fator-chave na abertura de novos horizontes, criação de novos modelos de produto e exploração de diferentes aplicações: impressão direta de materiais compostos, na engenharia civil, alimentação e mesmo cultura de tecidos para facilitar os enxertos no campo médico.

Descubra as nossas soluções

Tem alguma pergunta sobre Fabricação Aditiva? Por favor preencha o nosso formulário de contacto

Os nossos especialistas responder-lhe-ão em menos de 24 horas

Mais informação

A fabricação aditiva e as tecnologias de impressão industrial em 3D com gases Air Liquide

A importância do laser na produção de metais

A conceção em 3D liberta a produção de peças de restrições

As tecnologias em 3D são compatíveis com a indústria do futuro e com a Indústria 4.0?

Pode a impressão em 3D ser considerada industrial?

Que materiais podem ser utilizados na impressão em 3D?

Perguntas frequentes

Porquê utilizar a fabricação aditiva ou a impressão em 3D e como integrá-la na sua produção?

Como são removidos os suportes na fabricação aditiva?

Quais são as diferenças entre a fabricação aditiva e a impressão em 3D?

Como identificar materiais imprimíveis?

O que é a impressão metálica em 3D?

Que setores utilizam a tecnologia em 3D com mais frequência?

Qual é o papel do gás na fabricação aditiva?

Que processo de impressão em 3D escolher?

Como funciona a fabricação aditiva?