Quais são as etapas na conceção e produção de placas eletrónicas?

Atualmente, a eletrónica está presente em todas as nossas atividades diárias (automóveis, eletrodomésticos, telefones, computadores, etc.). Todas estas aplicações requerem a realização de placas eletrónicas, quanto mais não seja para gerir a alimentação dos diferentes componentes.

Leitura: 4 min

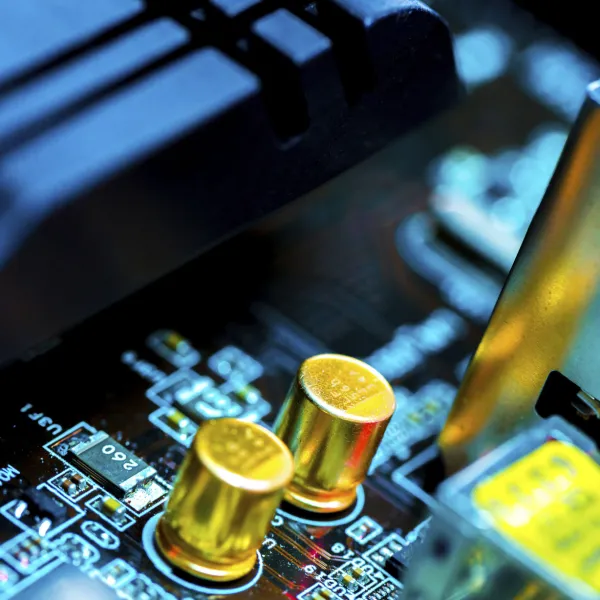

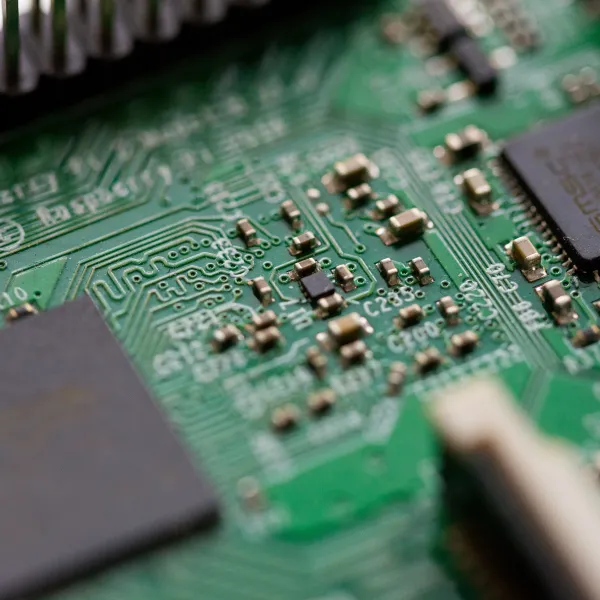

Uma placa eletrónica é um dispositivo com um conjunto de componentes como resistências, condensadores, sensores ou circuitos integrados montados num circuito impresso para um fim específico. Isto leva-nos, com frequência, a perguntar : quais são as diferentes etapas desde a conceção até à produção para a realização de uma placa eletrónica?

Tem alguma questão sobre as nossas soluções de montagem de componentes electrónicos?

Elaboração de um caderno de encargos

Os engenheiros do gabinete de estudo eletrónico concebem os circuitos eletrónicos, considerando o projeto do seu cliente. Na maioria das vezes, ajudam o cliente a elaborar o seu caderno de encargos que inclui todas as necessidades e especificações técnicas a serem consideradas na conceção e produção da placa eletrónica. Aproveitam para estudar a sua exequibilidade.

Conceção de esquemas de circuitos eletrónicos

Agora que o engenheiro tem o caderno de encargos em mãos, vai realizar um esquema de circuito eletrónico inicial para determinar a localização dos componentes e as suas ligações. Para isso, o designer tem acesso a software de conceção assistido que lhe permite realizar as simulações necessárias para testar o funcionamento da placa e as interações entre os diferentes componentes.

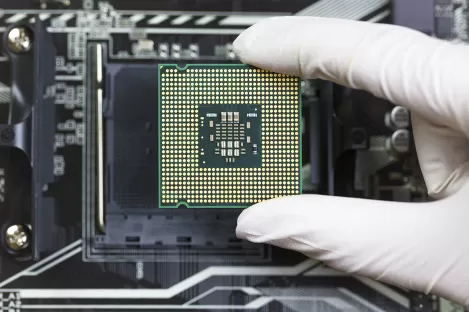

Escolha do conjunto de componentes eletrónicos

A escolha dos componentes depende de vários critérios como o custo, a disponibilidade e o risco de obsolescência. Outras restrições para o designer são o espaço disponível, o calor produzido ou as necessidades energéticas de determinados componentes.

Tem alguma questão sobre as nossas soluções de montagem de componentes electrónicos?

Realização de esquema elétrico

Esta é uma etapa importante na conceção de placas eletrónicas, pois trata-se de um protótipo virtual que permite a identificação e consideração das particularidades do circuito impresso graças a software e ferramentas de realização.

Esta fase é essencial para otimizar ao máximo o produto final e o tempo de produção, mas também para prevenir problemas futuros. Para isso, existem diferentes tipos de software CAD que permitem realizar a programação da placa eletrónica e efetuar facilmente simulações.

Produção de placas eletrónicas

A produção de uma placa eletrónica requer a fixação e ligação elétrica dos componentes à placa epóxica (pistas gravadas no cobre).

Isto é conseguido através da soldadura dos componentes no PCB através do processo de brasagem. Consoante os tipos de componentes, distinguem-se vários métodos de montagem:

- Por exemplo, para componentes de passagem, a montagem é efetuada por soldadura por ondas ou manualmente;

- Para componentes de montagem à superfície, a técnica de montagem à superfície de componentes denominados CMS é a mais comummente utilizada nas indústrias, sendo que é mais corrente ser realizada num forno de refusão em atmosfera inerte (azoto).

Controlo de qualidade e testes de fiabilidade

Neste ponto, nas últimas etapas após a montagem das placas, a qualidade das soldaduras é inspecionada visualmente ou por um robô de controlo AOI (Automated Optical Inspection), antes da fase de teste elétrico que permitirá garantir o funcionamento da placa.

Para melhorar as características de robustez e fiabilidade de uma placa, é sensato utilizar testes HALT e HASS que possuem medidas que permitem, respetivamente, remover os defeitos iniciais de um produto e as suas fraquezas latentes.

Tem alguma questão sobre as nossas soluções de montagem de componentes electrónicos?

Soluções Air Liquide para a produção de placas eletrónicas

Brasagem de componentes eletrónicos

- Máquina de brasagem por ondas: para se adaptar perfeitamente a todos os tipos de máquinas de brasagem por ondas, a Air Liquide criou um equipamento personalizado que pode ser instalado numa fase de renovação, sem necessidade de quaisquer alterações especiais nas máquinas.

Um painel de controlo de caudal permite gerir os parâmetros de injeção de azoto de cada um dos três injetores difusores.

A nossa oferta inclui três elementos: fornecimento de azoto + equipamento e material de renovação + serviço de controlo e auditoria das ondas. - Forno de refusão: A Air Liquide desenvolveu uma oferta para a injeção de uma atmosfera inerte (azoto) para substituir o ar dentro do forno de refusão.

A nossa oferta combina uma rede de fornecimento de azoto com assessoria e auditoria do forno de refusão.

DryP Cabinet

A oferta Air Liquide inclui um equipamento de fornecimento e aplicação de azoto designado por DryP Cabinet.

O DryP Cabinet é um armário de atmosfera controlada cuja função se prende com o armazenamento de uma série de componentes eletrónicos sensíveis à oxidação e humidade. Caracteriza-se pela utilização de uma atmosfera seca e inerte (azoto).

Testes HALT e HASS

Os testes HALT e HASS são realizados, respetivamente, nas fases de conceção e produção dos conjuntos eletrónicos e permitem garantir a fiabilidade dos equipamentos eletrónicos antes da sua instalação.

Especialização em auditoria e processos

Esta oferta é gerida por técnicos especializados nestes processos eletrónicos para assegurar a assistência técnica ao cliente durante a fase de instalação e arranque do sistema de inertização para melhorar a qualidade de brasagem nas suas placas e para operar o processo de brasagem em azoto com segurança.

Os nossos especialistas poderão então intervir, através de auditorias pontuais ou contínuas, de modo a garantir o controlo do correto funcionamento do processo.

Tem alguma questão sobre as nossas soluções de montagem de componentes electrónicos?

As nossas soluções

Tem alguma questão sobre as nossas soluções de montagem de componentes electrónicos? Preencha o formulário de contacto!

Os nossos especialistas responder-lhe-ão o mais brevemente possível.

Mais informação

- Processos gasosos para montagem eletrónica

- Montagem de componentes eletrónicos em circuito impresso por soldadura por ondas em azoto

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no DryP Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Porquê armazenar componentes eletrónicos e placas num armário seco com azoto?

- Quais são as normas de montagem de circuitos impressos?

- Como é que se monta um componente numa PCB?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar azoto na soldadura por onda e na soldadura por refusão?

- Qual é a vantagem de utilizar um permutador de calor na minha fábrica para arrefecer a água de processo?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?