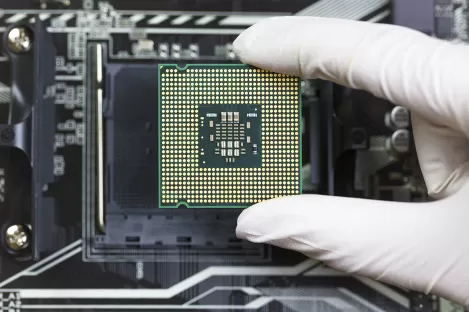

Como montar um componente num PCB?

Neste artigo exploramos as principais tecnologias de transferência de componentes para o fabrico de placas eletrónicas.

Leitura: 3 min

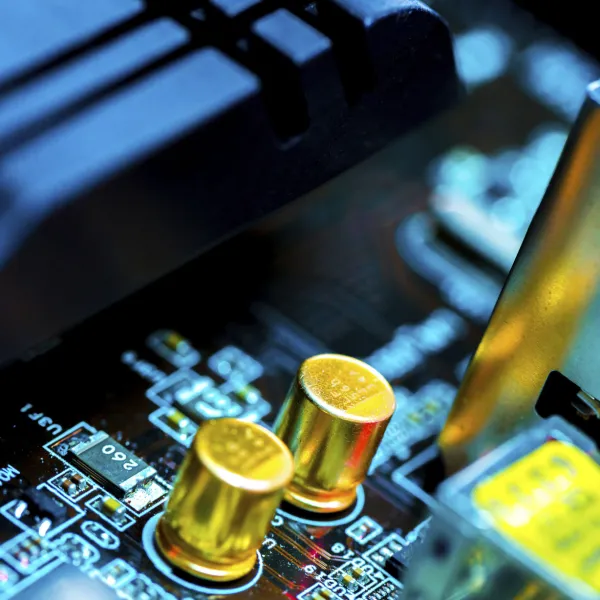

Soldadura manual - soldadura com um ferro de soldar

Este é o processo mais antigo de montagem de um componente numa placa eletrónica que ainda hoje é utilizado para cablagem, retoque e reparação de componentes de diferentes dimensões (pequenos ou grandes), quer através de furos ou SMD (exceto para componentes BGA).

É efetuado através dos seguintes elementos:

- um ferro de soldar equipado com um conjunto de diferentes tipos de pontas;

- um metal de adição constituído por um fio de liga (principalmente estanho-cobre-prata) com um fluxo decapante (no núcleo ou no revestimento);

- o processo de soldadura é normalmente realizado ao ar livre, mas um gás de assistência pode ser utilizado para inertizar a extremidade da ponta para melhorar a qualidade da soldadura;

- possivelmente, uma simples lupa, ou uma lupa binocular para maior precisão.

O princípio consiste em utilizar a transferência de calor por contacto da ponta de soldadura com os diferentes elementos a soldar. Assim, o fluxo e a liga aquecida a uma temperatura específica permitem que a molhagem tenha lugar tanto na superfície do circuito impresso como na terminação do componente do orifício de passagem ou SMD.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

Soldadura por ondas

A soldadura por ondas é realizada em várias fases de produção (caso de um circuito de dupla face):

- Primeiro a operação começa com a aplicação de vários pontos de cola na parte inferior da placa de circuito impresso. O passo seguinte é colocar os componentes montados à superfície (SMD). O conjunto passa para a polimerização. Durante a operação de soldadura por ondas, os pontos de cola permitem manter os componentes laminados enquanto a soldadura é efetuada;

- A operação continua com a inserção dos componentes de passagem (PTH), montados e depois fechados (trancados). A placa está então pronta para entrar na máquina de soldar por ondas;

- Depois, vem a pulverização de um fluxo de remoção de óxidos na face inferior da placa, e no interior dos orifícios metalizados;

- Para combater os óxidos, este fluxo deve então sofrer uma ativação térmica na zona de pré-aquecimento da máquina (aquecimento por resistências elétricas);

- A operação é completada pela passagem da placa sobre as 2 ondas de liga da máquina (onda turbulenta e onda laminar) que deslizam pelo lado inferior da placa para fazer simultaneamente todas as juntas de solda na placa. Finalmente, a placa precisa de ser arrefecida antes de ser armazenada. Isto é necessário para limitar a tensão e evitar a deformação do PCBA antes dos testes funcionais.

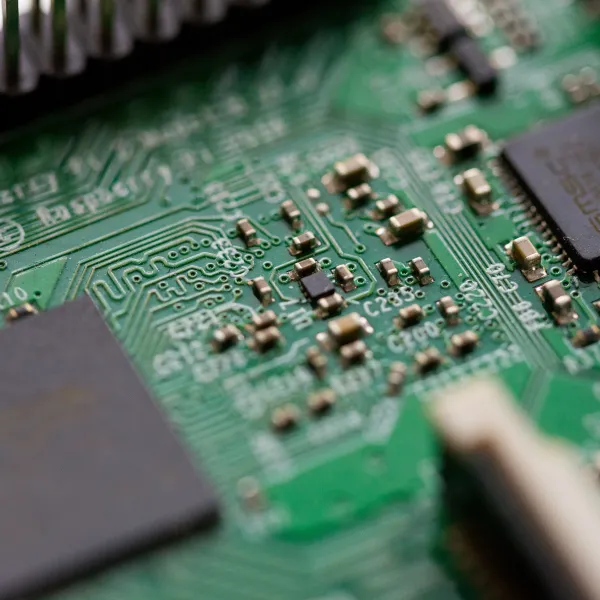

Soldadura por Refusão

O método de soldadura por refusão é obtido através da fusão da pasta de soldadura previamente aplicada por serigrafia na placa de circuito impresso, entre as pastilhas de ligação (“Pad”) e os terminais metálicos dos componentes. Esta pasta de soldadura é constituída por uma liga à base de estanho, cobre, prata (e outros elementos) em pó misturados com um fluxo. Durante o processo de refusão, toda a placa, pasta e componentes são aquecidos até à temperatura de fusão da liga. A esta temperatura, as pequenas esferas de liga entram em fusão e coalescem umas com as outras, começando a espalhar-se para formar a junta de brasagem. É a chamada molhagem na soldadura (brasagem) dos terminais dos componentes às placas de circuitos eletrónicos. A operação de subida de temperatura contínua geralmente em várias dezenas de graus permite a refusão de todos os pontos de soldadura. É necessário deixar tempo suficiente no calor para obter uma perfeita difusão (molhagem) da soldadura em toda a placa eletrónica, antes de arrefecer o conjunto.

Das muitas medidas para melhorar a qualidade do processo de refusão, a utilização de uma atmosfera inerte é provavelmente uma das mais eficazes para reduzir significativamente os defeitos globais e os retoques.

Colagem com colas condutoras

As colas condutoras são formulações à base de resinas sintéticas misturadas com cargas metálicas. Estes adesivos asseguram a condutividade de uma camada fina após uma etapa de polimerização realizada à temperatura ambiente ou num forno a ar.

A cola condutora é uma solução utilizada ocasionalmente para garantir:

- retoques nas placas PCB (para corrigir um erro de conceção, por exemplo);

- a criação de ligações numa montagem específica: contactos elétricos entre componentes e um circuito sensível à temperatura;

- uma ligação que requer um material mais macio que uma liga metálica, para resistir à vibração e deformação.

Tem um projeto relacionado com a montagem de PCB? Entre em contacto com os especialistas da Air Liquide, eles irão ajudá-lo em tudo o que necessitar.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

As nossas soluções

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos? Preencha o formulário de contacto!

Os nossos especialistas responder-lhe-ão o mais brevemente possível.

Mais informação

- Processos gasosos para montagem eletrónica

- Montagem de componentes eletrónicos em circuito impresso por soldadura por ondas em azoto

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no DryP Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Porquê armazenar componentes eletrónicos e placas num armário seco com azoto?

- Como são concebidas as placas eletrónicas?

- Quais são as normas de montagem de circuitos impressos?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar azoto na soldadura por onda e na soldadura por refluxo?

- Qual é a vantagem de utilizar um permutador de calor na minha fábrica para arrefecer a água de processo?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?