Qual é a vantagem do azoto na soldadura por ondas e soldadura por refusão?

A utilização do azoto (gás inerte) no processo de soldadura por ondas ou por refusão possui características muito vantajosas.

Leitura: 4 min

Vantagens do azoto para a soldadura por ondas

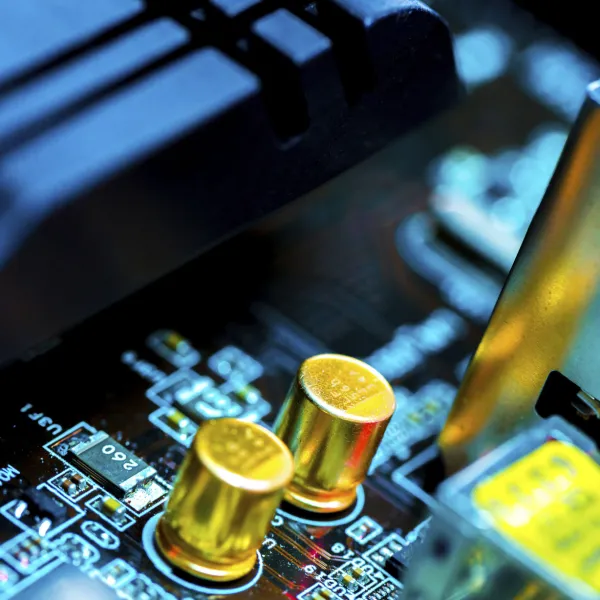

A utilização do azoto no processo de montagem de componentes de passagem numa máquina de soldadura por ondas permite, graças à redução do teor de oxigénio:

- abrandar os fenómenos provocados pela oxidação na liga;

- aumentar a sua fluidez;

- e também conseguir uma absorção mais alta nos orifícios metalizados das placas eletrónicas.

Os utilizadores do processo de soldadura por ondas com azoto beneficiam destas propriedades e dos maiores benefícios económicos que delas decorrem:

- Redução da formação de escória de liga sem chumbo a altas temperaturas;

- Diminuição da quantidade de fluxo depositado nos circuitos;

- Baixa manutenção;

- Redução dos defeitos e melhoria da qualidade de brasagem.

Por estas razões, o funcionamento com azoto é reconhecido pelos fabricantes de equipamento de soldadura, e todos oferecem esta opção básica nas suas máquinas.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

Vantagens do azoto na soldadura por refusão

A utilização de gás inerte (azoto) no processo de montagem de componentes SMD num forno de refusão permite a redução do teor de oxigénio:

- como meio de abrandar o fenómeno de oxidação das juntas de solda;

- para permitir a utilização de pastas de brasagem menos ativas do que as equivalentes às utilizadas ao ar;

- para obter placas mais limpas com menos resíduos na superfície da placa;

- para obter juntas de brasagem constantes, mais fiáveis e mais robustas com uma boa resistência mecânica.

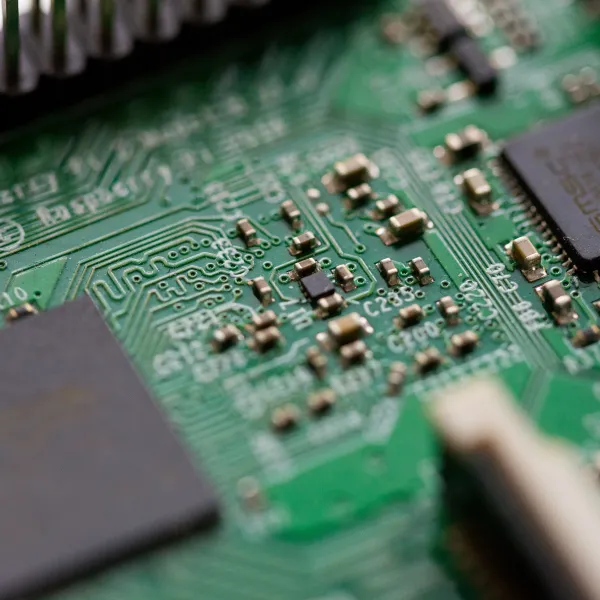

Por todas estas razões, a produção de placas eletrónicas numa atmosfera inerte define-se e é reconhecida pela indústria como uma solução para otimizar o nível de qualidade de soldadura dos componentes, permitindo uma redução dos defeitos das juntas de brasagem, que podem ser observados logo na fase de controlo após a soldadura.

Utilização do azoto e segurança

Em termos de segurança, os sistemas de medição do teor de oxigénio no local de trabalho são uma parte essencial da ação preventiva indispensável para evitar incidentes durante a utilização de gases inertes como o azoto.

De facto, os gases inertes injetados no equipamento podem causar um défice de oxigénio, com risco de asfixia (anóxia), se não existir uma estrutura que proceda à evacuação dos gases para o exterior através de extrações.

Abaixo de 18% de oxigénio no ar, os primeiros sintomas podem ser sentidos. De modo a proteger-se de todos os riscos industriais, encorajamo-lo a consultar o seu código de trabalho ou a perguntar às equipas da Air Liquide que possam trabalhar consigo na gestão dos riscos de segurança. Juntos podemos fazer face a todos os riscos associados ao uso de azoto.

Sabe a diferença entre as técnicas de brasagem e soldadura?

A brasagem e a soldadura são frequentemente confundidas na linguagem corrente do ecossistema de montagem eletrónica. Por isso neste texto utilizamos por vezes a terminologia soldadura mais comummente utilizada, embora na prática se trate de uma aplicação de brasagem.

Uma soldadura é obtida elevando a temperatura acima do ponto de fusão, as temperaturas elevadas são as correspondentes à temperatura de fusão dos dois metais. Na metalurgia, diferentes tipos de misturas de gás garantem a proteção das peças metálicas soldadas.

Por outro lado, o processo de brasagem é uma operação de montagem obtida pela fusão de uma liga de material de adição (por exemplo, uma liga à base de prata ou estanho) sem fundir o metal de base. O ponto de fusão do metal de enchimento deve, portanto, estar a uma temperatura inferior à do metal de base.

A Air Liquide, em conjunto com os seus especialistas, pode ajudá-lo no estudo das diversas vantagens de utilizar azoto na soldadura por ondas e soldadura por refusão. Pode, ainda, disponibilizar-lhe todas as informações necessárias para um uso correto deste gás. Entre em contacto connosco para mais informações!

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

As nossas soluções

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos? Preencha o formulário de contacto!

Os nossos especialistas responder-lhe-ão o mais brevemente possível.

Mais informação

- Processos gasosos para montagem eletrónica

- Montagem de componentes eletrónicos em circuito impresso por soldadura por ondas em azoto

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no DryP Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Porquê armazenar componentes eletrónicos e placas num armário seco com azoto?

- Como são concebidas as placas eletrónicas?

- Quais são as normas de montagem de circuitos impressos?

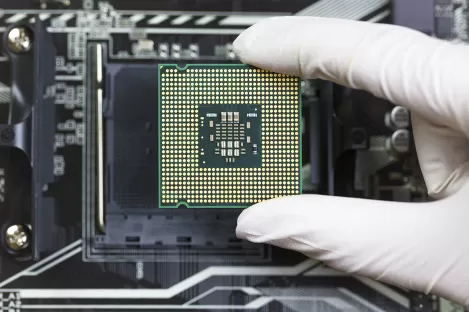

- Como é que se monta um componente numa PCB?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar um permutador de calor na minha fábrica para arrefecer a água de processo?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?