Quais são as normas que regem a montagem de circuitos impressos?

As normas de montagem de circuitos impressos são descritas nas normas produzidas pela associação comercial mundial IPC, que está sediada nos EUA e que possui como membros as melhores e mais importantes empresas da indústria eletrónica.

Leitura: 2 min

Os membros voluntários da IPC podem, através dos vários comités, desenvolver métodos e padrões industriais para os fabricantes de eletrónica e fornecer um conjunto de padrões específicos de produção e fabricação necessários para a conceção de produtos fiáveis e de alta qualidade na indústria eletrónica.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

Mais de 300 normas do catálogo são utilizadas diariamente. Elas abrangem toda a principal cadeia de fabrico de equipamento eletrónico, desde a parte relacionada com a conceção do PCB até à fase final de montagem da placa.

Por exemplo, a norma IPC-A-610 descreve:

- os requisitos dos controlos de base,

- plano de controlos de qualidade visual,

- e detalhes para cada um dos critérios de aceitabilidade para o PCB montado.

A IPC apoia as empresas de eletrónica nos seus esforços para formar e certificar os seus colaboradores nas várias facetas da indústria eletrónica:

- processo de fabrico,

- testes elétricos,

- qualidade,

- serviços.

Outro ator importante em paralelo com esta associação é o JEDEC (Joint Electron Device Engineering Council), um organismo que tem uma função de padronização para a indústria dos semicondutores, que está portanto ligado aos assuntos tratados pela IPC.

Por este motivo, algumas normas JEDEC e IPC são produzidas em colaboração com estas duas associações.

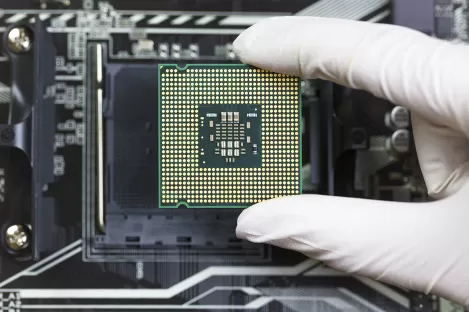

Por exemplo, a norma IPC-J-STD-033D descreve como manusear, embalar e enviar os componentes SMD (Componente Montado à Superfície) que são sensíveis à humidade.

Os componentes SMD que possuem uma maior sensibilidade são mais sensíveis à humidade podem causar defeitos “pop corning” durante a soldadura de refusão.

À medida que a temperatura aumenta no forno, qualquer excesso de humidade dentro da embalagem SMD pode vaporizar e causar danos no material componente.

Para assegurar uma soldadura adequada, os componentes SMD são armazenados nos armários numa atmosfera seca, quer em ar desumidificado quer em azoto.

Os armários que utilizam azoto têm também a vantagem de estarem numa atmosfera inerte. Isto permite evitar a oxidação das soldaduras das peças eletrónicas montadas, para tempos de armazenamento médios e longos.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

As nossas soluções

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos? Preencha o formulário de contacto!

Os nossos especialistas responder-lhe-ão o mais brevemente possível.

Mais informação

- Processos gasosos para montagem eletrónica

- Montagem de componentes eletrónicos em circuito impresso por soldadura por ondas em azoto

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no DryP Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Porquê armazenar componentes eletrónicos e placas num armário seco com azoto?

- Como são concebidas as placas eletrónicas?

- Como é que se monta um componente numa PCB?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar azoto na soldadura por onda e na soldadura por refusão?

- Qual é a vantagem de utilizar um permutador de calor na minha fábrica para arrefecer a água de processo?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?