Porquê escolher o azoto para o seu processo de soldadura por ondas?

-

Melhoria da qualidade de brasagem

Quando os componentes eletrónicos passam através dos circuitos impressos, passam por cima do pote de soldadura. A criação de uma atmosfera inerte permite melhorar a molhabilidade da liga de estanho, realizar a subida do metal através dos orifícios do circuito e reduzir os defeitos das juntas brasadas em até 40%. -

Redução da formação de escórias

Ao inertizar o pote de soldadura com azoto durante a fase de brasagem, a formação de escórias pode ser reduzida até 90%. O azoto protege os constituintes do pote de soldadura do ar, pelo que o seu serviço de manutenção é menos solicitado e o tempo gasto na manutenção dos potes é muito reduzido o que tem um grande impacto em termos económicos. -

Redução do consumo de fluxos

A inertização com azoto durante a montagem de componentes (como por exemplo montagem de componentes SMD) no circuito impresso permite reduzir o consumo de fluxos até 40% devido à sua ação protetora contra a oxidação e à melhor molhabilidade da liga.

Tem alguma questão sobre a soldadura por ondas de azoto?

Os nossos especialistas acompanham-no ao longo do seu projeto, propondo-lhe as soluções mais adaptadas às suas necessidades.

Uma oferta integrada para soldadura por ondas de azoto

A Air Liquide oferece uma solução personalizada, fiável, segura e otimizada para as empresas de montagem de componentes eletróncos de acordo com as suas necessidades!

Fornecimento de azoto

Na montagem de componentes electrónicos em placas de circuitos impressos, o gás utilizado é o azoto gasoso fornecido a partir:

- de um armazenamento de azoto líquido equipado com vaporizadores atmosféricos;

- de uma solução de produção ON-SITE.

Para cada cliente, as necessidades de azoto e o tipo de fornecimento a ser proposto e a sua gestão são definidos pelas nossas equipas de peritos de acordo com o caderno de encargos de modo a atingir o nível ideal de desempenho do seu processo de brasagem por ondas.

As nossas tecnologias de aplicação para o seu processo

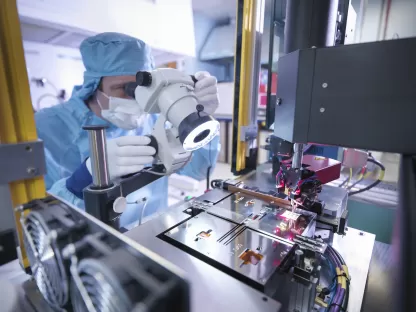

A Air Liquide propõe para a máquina de onda adquirir um sistema local de inertização de azoto instalado no pote de soldadura com uma peça mecânica (campânula) em titânio. É personalizado com diferentes designs para corresponder à geometria das ondas e do pote de solda.

Na fase de instalação, a montagem do sistema é afinada para uma colocação ideal no pote entre as ondas.

No final da instalação, é produzida uma primeira série de placas protótipo para detetar eventuais problemas e avaliar os novos resultados da soldadura.

Para satisfazer as suas necessidades específicas, existem dois tipos de equipamentos:

- INERTING HOOD-E, um sistema ideal de inertização do pote de soldadura que utiliza injetores porosos alimentados com azoto para manter um nível muito baixo de oxigénio residual durante todo o processo de brasagem por ondas.

- Fornecimento de azoto quente com a opção INERTING HOOD-EHT, um sistema patenteado que aumenta a transferência de calor para a placa eletrónica e reduz a obstrução dos difusores de azoto.

Especialização e experiência ao seu serviço

Tem um projeto relacionado com a montagem de componentes eletrónicos em placas de circuito impresso por brasagem por ondas em atmosfera inerte? Os nossos especialistas acompanham-no desde o estudo e a conceção da solução ideal com base no seu caderno de encargos até à implementação e ao arranque da sua solução.

Formamos as suas equipas na utilização do azoto (por exemplo, temos disponível um módulo de formação relacionado com a segurança (incluindo acessórios e dispositivos de segurança, manuseamento, etc.), bem como na manutenção do seu equipamento.

A seu pedido, os nossos especialistas realizam auditorias recorrentes ou pontuais das suas máquinas de soldadura por onda para garantir um funcionamento ideal das suas instalações e dispositivos a longo prazo. Estão também ao seu dispor para aconselhá-lo se o seu processo de montagem de placas eletrónicas evoluir.

WEBINAR

Soldadura de Componentes Eletrónicos: O papel Fundamental do Azoto

Assista ao nosso webinar e conheça o impacto e as vantagens da utilização do azoto na montagem, com exemplos reais de aplicação.

Tem alguma questão sobre a soldadura por ondas de azoto?

Os nossos especialistas acompanham-no ao longo do seu projeto, propondo-lhe as soluções mais adaptadas às suas necessidades.

Páginas relacionadas

Tem alguma questão sobre a soldadura por ondas de azoto? Preencha o nosso formulário de contacto

Os nossos especialistas responder-lhe-ão em breve.

As nossas soluções

Mais informação

- Processos gasosos para montagem eletrónica

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no Dry P Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Porquê armazenar componentes eletrónicos e placas num armário seco com azoto?

- Como são concebidas as placas eletrónicas?

- Quais são as normas de montagem de circuitos impressos?

- Como é que se monta um componente numa PCB?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar azoto na soldadura por onda e na soldadura por refusão?

- Qual é a vantagem de utilizar um permutador de calor na minha fábrica para arrefecer a água de processo?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?