Qual é a vantagem de utilizar um permutador térmico na minha fábrica para arrefecer a minha água de processo?

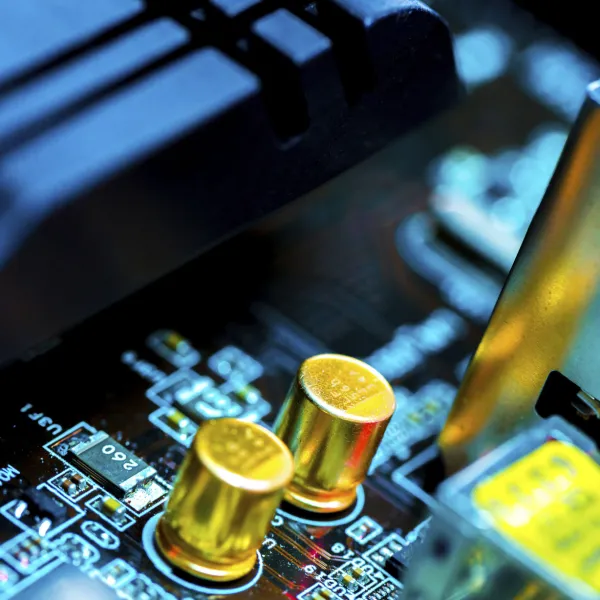

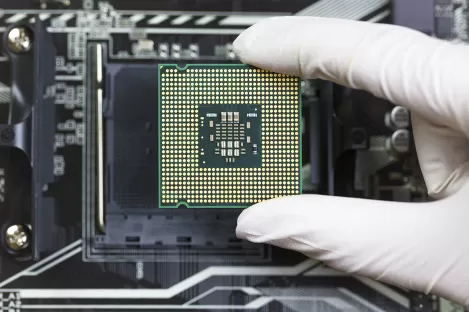

Em geral, a indústria de montagem de placas eletrónicas utiliza processos que combinam necessidades de aquecimento para atingir o pico de altas temperaturas (250-260 °C) com requisitos de arrefecimento rápido para respeitar um gradiente de arrefecimento de vários graus por segundo.

Leitura: 2 min

Para gerar estes fluxos, os industriais utilizam a energia elétrica tanto com a função de aquecimento (6 a 20 kwh), como simultaneamente para gerar frio através da circulação do fluido de uma rede de água refrigerada.

Além disso, a maioria destes fabricantes utiliza processos de montagem inertes que são realizados com azoto, um gás armazenado em forma líquida, que necessita ser reaquecido desde o estado líquido a temperaturas muito baixas (-196°C) até ao estado gasoso (à temperatura ambiente).

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

Até agora, a energia necessária para esta transformação líquido-vapor era simplesmente fornecida por um evaporador térmico, um equipamento que funciona com as calorias do ar, e a superfície de substituição do reaquecedor atmosférico. É claro que este processo não consome energia elétrica, mas é lamentável para o ambiente que toda a energia fria (as frigorias), do seu funcionamento, não seja valorizada, sendo assim desperdiçada.

Para resolver este problema, a Air Liquide inovou com Eco Chiller: uma solução simples que torna possível reduzir o seu consumo de energia.

Trata-se de um sistema de permutador de calor específico, operando num circuito de água quente, instalado em paralelo com o reaquecedor atmosférico, que permite vaporizar azoto líquido e arrefecer eficazmente a água de processo.

As principais vantagens desta solução são as seguintes:

- poupança de energia significativa: custos energéticos reduzidos associados à instalação de um sistema de arrefecimento da água através de transferência de calor;

- redução do nível de emissões de CO₂: redução da pegada de carbono (ligada à poupança de energia);

- redução do fenómeno de presença de gelo que ocorre no vaporizador, o que aumenta a fiabilidade da instalação;

- temperatura constante do azoto para diferentes tipos de processos, beneficiando assim de uma maior estabilidade;

- alívio da capacidade do atual sistema de arrefecimento de água do cliente sem necessidade de operações que envolvam investimentos adicionais.

É uma solução amiga do ambiente que valoriza a energia da vaporização do azoto líquido.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

As nossas soluções

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos? Preencha o formulário de contacto!

Os nossos especialistas responder-lhe-ão o mais brevemente possível.

Mais informação

- Processos gasosos para montagem eletrónica

- Montagem de componentes eletrónicos em circuito impresso por soldadura por ondas em azoto

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no DryP Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Porquê armazenar componentes eletrónicos e placas num armário seco com azoto?

- Como são concebidas as placas eletrónicas?

- Quais são as normas de montagem de circuitos impressos?

- Como é que se monta um componente numa PCB?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar azoto na soldadura por onda e na soldadura por refusão?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?