Porquê armazenar componentes e placas eletrónicas num armário seco de azoto?

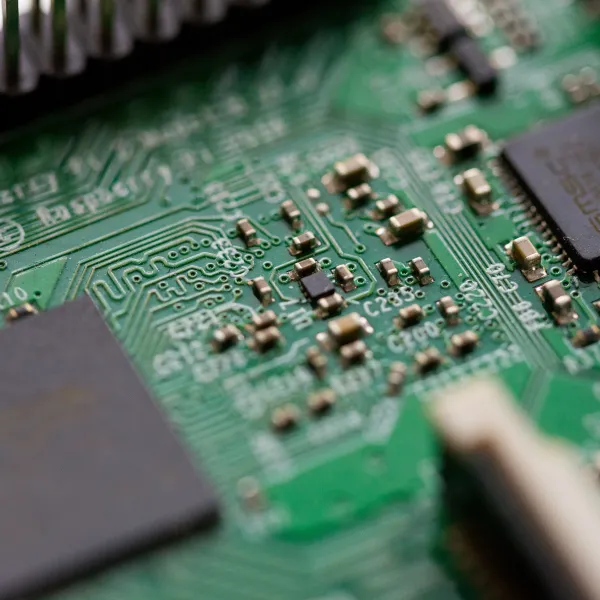

Sem precauções especiais, determinados componentes e circuitos impressos (PCB) expostos ao ar podem ver os seus materiais constituintes comportarem-se como grandes esponjas e absorverem humidade nas suas camadas internas ou nos seus poros (fenómeno de adsorção e difusão).

Leitura: 4 min

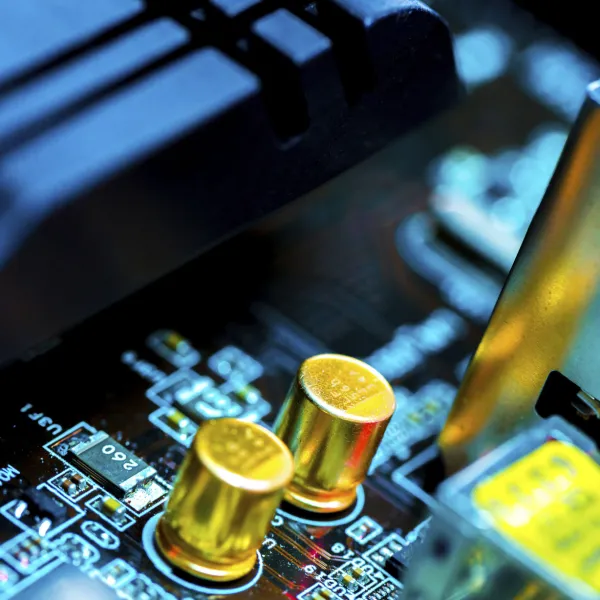

A operação de montagem de componentes num circuito impresso envolve uma série de processos térmicos, geralmente operações de brasagem a temperaturas superiores ou iguais a 260°C.

A estas temperaturas definidas, a maioria dos materiais constituintes dos componentes assim aquecidos torna-se maleável à medida que se aproxima da sua temperatura de transição vítrea.

A humidade potencialmente presente num componente ou circuito impresso (PCB) irá vaporizar, introduzindo pressões e tensões significativas. O principal risco é então causar deformação ou destruição irreversível (delaminação, deformação, efeito pipoca, fissura, quebra, etc.) ou falhas latentes, pondo em causa a qualidade dos componentes ou do circuito impresso.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

Soluções para evitar danos por humidade

Bem conhecidas há mais de 4000 anos (pelos egípcios), as técnicas de vaporização utilizam energia térmica para remover a humidade encontrada no interior dos materiais. No entanto, embora este processo seja eficaz a assegurar a remoção de humidade, também pode degradar os materiais (metais e polímeros) devido à oxidação resultante da combinação do aquecimento na presença de oxigénio do ar.

Seja para substituir a vaporização ou para evitar a recuperação de humidade nos componentes sensíveis (CMS, PCB, placas eletrónicas em fase de produção, etc.), recomenda-se o armazenamento destes elementos, protegidos da humidade, com recurso a aplicações, embalagens ou equipamentos específicos, utilizando uma atmosfera seca.

Determinados equipamentos funcionam com uma atmosfera inerte, utilizando um simples princípio de injeção de azoto puro que garante a sua proteção contra potenciais degradações por poluentes presentes no ar (O2, ozono, H2S, H2SO4, etc.).

Os componentes padrão mais frágeis

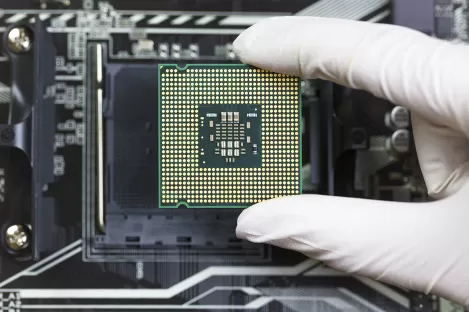

A norma IPC/JEDEC J-STD-033 é uma classificação internacional que distingue os componentes de acordo com os seus graus de sensibilidade relativa à absorção de humidade (nível MSL: Moisture Sensitivity Level) e permite gerir os tempos máximos de utilização após a abertura da embalagem de proteção.

Esta classificação é constituída por 6 níveis principais de caracterização (de 1 para os componentes menos sensíveis a 6 para os componentes com maior sensibilidade).

A norma impõe que o fabricante ponha uma etiqueta de identificação numérica indicando o nível MSL para permitir aos utilizadores tomarem as medidas e precauções necessárias para o armazenamento e montagem.

A ampla gama de componentes inclui:

- modelos de componentes considerados sensíveis à humidade como: circuitos integrados, componentes em embalagem plástica fina, BGA (Ball Grid Array), µ chips, chip scale package, etc.;

- componentes considerados pouco sensíveis como: a maioria dos componentes de passagem (PTH), a maioria dos conectores, etc.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

As diferentes técnicas e tecnologias de armazenamento em atmosfera seca

A tabela abaixo retoma as principais opções de acondicionamento dos componentes para os proteger da humidade, quer a granel quer em embalagem (saco Drypack).

| Tipos de tecnologias de armazenamento | Proteções contra | Particularidades |

|---|---|---|

Saco Drypack + secagem | ✅H2O ❌O2 Exposição a poluentes do ar: Média |

|

Armários de ar seco | ✅H2O ❌O2 Exposição a poluentes do ar: Elevada (poluentes não capturados pelos filtros) |

|

Armário com sistema de secagem | ||

Armário de secagem + azoto | ||

Armário de azoto | ✅H2O ✅O2 ✅Exposição a poluentes do ar: Nenhuma (ausência de poluentes no azoto) | A solução com a máxima eficiência para reduzir os riscos de deterioração:

|

Parâmetros a serem controlados para ter a certeza da eficiência de um armário seco

Normalmente, os equipamentos de armazenamento têm sistemas de controlo da higrometria para verificar se a atmosfera é inferior a 5% de humidade relativa.

Existem diferentes soluções, desde simples indicadores de teste de humidade (reversíveis ou não), cuja cor muda de acordo com a higrometria do ambiente, até sistemas de medição mais complexos que utilizam analisadores para registar ou regular a atmosfera.

Os nossos especialistas estão ao seu dispor para o aconselhar sobre:

- o armazenamento num armário seco de azoto;

- a otimização do funcionamento e controlo da atmosfera gasosa no equipamento;

- as normas de segurança para o posto de trabalho;

- o modo de fornecimento do azoto e a sua pureza, bem como possíveis soluções de distribuição (rede) e serviços para fornecer as suas instalações de armazenamento.

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos?

As nossas soluções

Tem alguma questão sobre as nossas soluções de montagem de componentes eletrónicos? Preencha o formulário de contacto!

Os nossos especialistas responder-lhe-ão o mais brevemente possível.

Mais informação

- Processos gasosos para montagem eletrónica

- Montagem de componentes eletrónicos em circuito impresso por soldadura por ondas em azoto

- Soldadura por refusão em azoto

- Tecnologias de teste para fiabilidade eletrónica (HALT & HASS)

- Eco Chiller

- Armazenamento de componentes eletrónicos numa atmosfera de azoto

- Auditoria e Especialização para montagem eletrónica

- Armazenamento de componentes no DryP Cabinet

Perguntas frequentes

- Qual é o papel do azoto na soldadura?

- Como são concebidas as placas eletrónicas?

- Quais são as normas de montagem de circuitos impressos?

- Como é que se monta um componente numa PCB?

- O que é o processo de montagem de uma PCB?

- Qual é a vantagem de utilizar azoto na soldadura por onda e na soldadura por refusão?

- Qual é a vantagem de utilizar um permutador de calor na minha fábrica para arrefecer a água de processo?

- Qual é o custo do azoto fornecido em forma líquida e produzido localmente?

- Quais são os perigos do azoto?

- O fornecimento de azoto é fiável?