Como são utilizados os gases na embalagem de medicamentos?

Proporcionar a máxima proteção dos produtos.

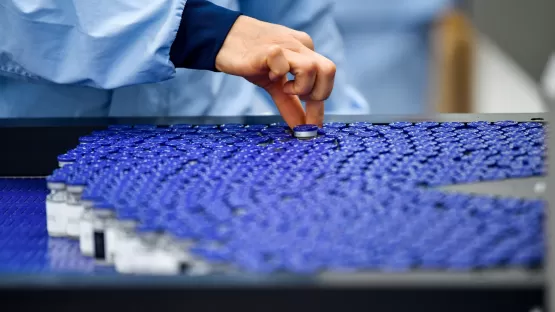

O acondicionamento de um medicamento faz parte integrante do dossier de AIM (Autorização de Introdução no Mercado). É o conjunto de elementos materiais (caixa, blíster, etc.) destinados a proteger este medicamento desde a sua produção até à sua utilização pelo consumidor. É também um importante meio de informação. A rotulagem e o folheto contribuem para a rastreabilidade (número de lote) e para a segurança da sua administração ao paciente. A fase de acondicionamento primário de um medicamento pode requerer especificamente gases farmacêuticos de uma gama de gases industriais utilizados na indústria farmacêutica.

Que gases são utilizados no acondicionamento de medicamentos?

Os gases inertes, como o azoto e o árgon, são procurados nos processos de acondicionamento primário, quando o medicamento é colocado num invólucro protetor. Estão particularmente presentes no acondicionamento unitário, como o isolamento de cápsulas contidas num blíster.

Os gases inertes contribuem para garantir a qualidade e estabilidade do medicamento até à sua data de validade, evitando as oxidações. Substituem o oxigénio do ar, que é quimicamente reativo quando entra em contacto com o produto, melhoram a sua conservação e também preservam as suas qualidades funcionais.

Nesta fase final da produção de medicamentos, os gases utilizados para inertização aquando do acondicionamento estão em contacto com o produto acabado e devem, portanto, cumprir estritamente as regras em termos de especificações e regulamentações farmacêuticas (principais farmacopeias e BPF). A Air Liquide cumpre este requisito com a gama PHARGALIS™.

Instruções para a utilização de gases

De acordo com a forma galénica do medicamento, as máquinas de acondicionamento são muito variadas: formas líquidas (ampolas, frascos, etc.), formas pastosas (tubos de plástico, alumínio, vidro ou plástico), formas sólidas (blíster, saqueta, frasco, etc.) e formas injetáveis (ampolas, seringas, etc.).

Dois conselhos para controlar o seu acondicionamento:

O menor teor de oxigénio residual possível.

O objetivo do acondicionamento é preservar os produtos sensíveis ao oxigénio e à humidade do ar ambiente. Quanto menor for a quantidade de oxigénio residual, mais eficaz será a proteção. Estamos a falar de teores inferiores a 1%, o que nem sempre é fácil de conseguir, dependendo da embalagem e do tipo de máquina.

O nosso especialista Andréa Spizzica explica:

"É necessário utilizar azoto empobrecido em oxigénio (monografia n.º 1685) para o acondicionamento. Contém menos de 5 ppmv de oxigénio em comparação com 50 ppmv para o azoto da farmacopeia. Isto irá reduzir o consumo de gás. A eficácia das operações depende então de um perfeito controlo da utilização dos gases."

Como garantir a inertização aquando do acondicionamento dos seus produtos acabados?

Existe uma grande variedade de sistemas de acondicionamento. Deve ser possível adaptar-se a linhas de acondicionamento do tipo linear ou carrossel não equipadas com um sistema de injeção de gás com vácuo e reinjeção. Todos os tipos de acondicionamento (frasco, tubo, blíster, etc.) devem também ser inertizados.

Para satisfazer todas estas necessidades, a Air Liquide desenvolveu um saber-fazer em torno de "tampas de inertização" adaptadas às linhas de acondicionamento de cada cliente.

As tampas desempenham várias funções: purga antes do enchimento, inertização durante o enchimento e, por último, purga do céu gasoso antes de selar a tampa. Permitem atingir teores de oxigénio residual inferiores a 1% com consumos de gás otimizados.

Garantir a rastreabilidade

O número de lote, indicado no acondicionamento primário do medicamento, permite uma reação rápida no caso de anomalia e uma recolha do lote, se necessário. Durante o processo de embalagem, o gás que entra em contacto direto com o produto está também sujeito às atuais Boas Práticas de Fabrico (BPF) e Boas Práticas de Distribuição (BPD) da indústria farmacêutica. Deve, portanto, ser fornecido com um certificado de análise e um número de lote.

Para obter mais informações

Na Europa, as informações que devem ser apresentadas na rotulagem e no folheto que acompanha o medicamento são definidas por uma diretiva europeia 2001/83/CE (Código comunitário relativo aos medicamentos para uso humano). Devem permitir que o paciente seja informado sobre as precauções a tomar e garantir a correta utilização do medicamento. Determinadas menções são obrigatórias no folheto, como:

- o nome do medicamento, a dosagem, a forma farmacêutica e a denominação comum (DCI) quando contém apenas uma substância ativa e o seu nome é um nome inventado;

- as indicações terapêuticas;

- a lista de informações necessárias antes de tomar o medicamento relacionadas com contraindicações, precauções de utilização, interações medicamentosas, reações adversas;

- as instruções sobre como tomar o medicamento: a posologia, a via de administração, a frequência e a duração do tratamento;

- o que fazer em caso de sobredosagem/subdosagem e recomendação de consultar um médico ou farmacêutico para qualquer esclarecimento ou conselho sobre a utilização do produto.

Em Portugal, o Regime jurídico dos medicamentos de uso humano

(Código nacional do medicamento) foi transcrito para a legislação nacional através do Decreto-Lei n.º 176/2006

Descubra as nossas soluções

A Air Liquide propõe um conjunto de soluções no âmbito do acondicionamento de medicamentos, permitindo:

dispor atempadamente de gases farmacêuticos e industriais para produção;

cumprir os requisitos regulamentares para gases e instalações, em particular em termos de controlo de qualidade e rastreabilidade;

ter experiência na utilização e no manuseamento de gases.

Tem perguntas sobre embalagens de medicamentos? Preencha o nosso formulário de contacto.

Os nossos especialistas responder-lhe-ão no prazo de 24 horas.

Saber mais

Produção e preservação de medicamentos

Proteja os seus produtos e instalações com a inertização

Controlo da temperatura de uma reacção química - ALASKATM

Otimize o seu processo de liofilização com refrigeração criogénica

Trituração sob temperatura controlada e criotrituração com azoto líquido

Cultura celular sob atmosfera controlada em incubadora, biorreator e fermentador

Garanta a conformidade com as BPF dos seus equipamentos e instalações de gases farmacêuticos

Unidade de identificação dos gases aquando da receção

Atomização por criocristalização de ingredientes ricos em gorduras

Novos desafios para os gases na produção dos medicamentos

A inertização com azoto: porquê e como é utilizado o azoto em aplicações de inertização?

Utilizar corretamente os gases em I&D e produção biofarmacêutica

Risco de incêndio e explosão de gás

Azoto farmacêutico: características e utilizações

PhargalisTM, a gama de gases e serviços dedicada à indústria farmacêutica e biofarmacêutica

Perguntas frequentes

Quais são os diferentes elementos das embalagens de medicamentos?

Qual é o objetivo dos gases farmacêuticos?

Quais são os princípios da liofilização farmacêutica?

Como é que os gases farmacêuticos podem ser controlados?

Quais são as vantagens de ter um analisador de oxigénio numa instalação de inertização?

Quais são os riscos associados à inertização?